Maximaler Durchsatz auf kleiner Fläche

950 Inverter pro Schicht trotz nur 20 m² Anlagenfläche

Wenig Platz. Hohe Stückzahlen. Null Kompromisse.

Wie bringt man eine vollautomatisierte Inverter-End-of-Line-Prüfung auf einer Fläche unter, die kaum größer ist als ein durchschnittliches Büro? Diese Herausforderung stellte ein Kunde an AUTFORCE – und sie war ebenso anspruchsvoll wie reizvoll: Auf nur rund 20 m² sollte ein leistungsfähiger Prüfstand entstehen, der den Takt einer Großserienfertigung mit bis zu 950 Invertern pro Schicht halten kann.

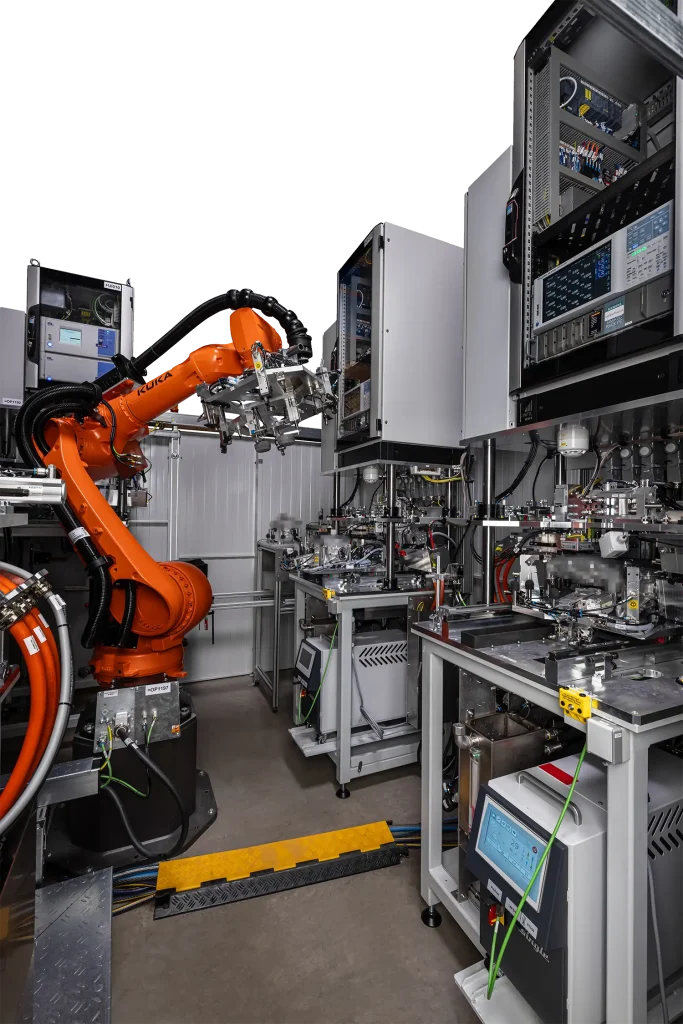

Die Lösung: Eine hoch kompakte Inverter EOL-Roboterzelle, die nicht nur durch ihre durchdachte Raumausnutzung überzeugt, sondern auch in puncto Automatisierung, Sicherheit und Wartungsfreundlichkeit neue Maßstäbe setzt. Das Ergebnis ist ein Gesamtsystem, das maximale Prüfleistung bei minimalem Platzbedarf ermöglicht – effizient, prozesssicher und kostenoptimiert.

AUTFORCE entwickelte ein Konzept, das auf maximale Raumeffizienz und hohe Prüfleistung ausgelegt ist.

Zentrales Element der Anlage ist eine hoch kompakte Roboterzelle, die vier parallele Funktionsteststationen sowie eine vorgelagerte Isolationsprüfstation integriert. Ergänzt wird das Setup durch automatisierte Übergabestationen, einen Kalibrierspeicher für Referenzteile und ein durchgängiges Sicherheitskonzept.

Die Inverter erreichen die Prüfzelle über ein Förderband und werden dort vom Roboter entnommen. Die Übergabe erfolgt an einer Übergabestation, wo die Komponenten sicher vom Band aufgenommen und zur weiteren Verarbeitung vorbereitet werden.

Im ersten Prüfschritt wird der Inverter in eine Isolationsprüfstation eingesetzt. Dort erfolgen:

Der Roboter positioniert das Bauteil exakt in die Prüfaufnahme. Pneumatische Spannsysteme sorgen für einen festen Sitz während der Messungen. Die Prüfsequenz wird automatisiert durchgeführt und das Ergebnis digital an das System übermittelt.

Nach dem erfolgreichen Isolationstest wird der Inverter vom Roboter entnommen und einer von vier gleich aufgebauten Funktionsteststationen zugeführt. Diese ermöglichen eine parallele Abarbeitung der Prüfsequenzen.

Die Funktionalität der Inverter wird unter realitätsnahen Bedingungen getestet. Die Kontaktierung erfolgt über:

Das DUT (Device under Test) wird über ein Spannsystem fixiert und kontaktiert. Nach dem automatisierten Funktionstest wird der Prüfling erneut entnommen.

Im Anschluss legt der Roboter den geprüften Inverter zurück auf das Förderband. Von dort aus wird das Bauteil weitertransportiert.

Für regelmäßige Kalibrierungen stehen zwei Referenzinverter zur Verfügung. Nach einer im Vorhinein definierten Anzahl von Zyklen entnimmt der Roboter das passende Teil und bringt es zur jeweiligen Prüfstation. So bleibt die Qualität der Messergebnisse dauerhaft gewährleistet.

Nicht jede Produktionsumgebung stellt die gleichen Anforderungen, deshalb gibt es auch nicht nur eine Lösung. Ob flexible Vorserie oder durchgetaktete Großlinie: Unsere Prüfkonzepte lassen sich auf Ihre Bedürfnisse abstimmen. Zwei besonders bewährte Varianten im Überblick:

Für Vorserienfertigung oder variable Prüfszenarien lassen sich manuelle oder halbautomatisierte Prüfplätze realisieren. Diese nutzen die gleiche Prüfarchitektur, setzen aber auf manuelles Handling und erlauben schnelle Anpassungen – ideal für flexible Prüfumgebungen oder wechselnde Prüfprogramme.

Wo Platz vorhanden ist und höchste Automatisierungsgrade gefragt sind, kommt eine Integration in bestehende Förderlinien in Betracht. Inverter werden dabei nahtlos in den Produktionsfluss eingebunden, Prüfstationen reihen sich taktgesteuert ein – für eine unterbrechungsfreie Inline-Prüfung ohne Umwege oder Zeitverluste.

Wir bei AUTFORCE haben uns auf Prüfsysteme & Industriesoftware spezialisiert. Treten Sie in Kontakt mit uns. Gemeinsam finden wir die beste Lösung für Ihre Aufgabe oder Ihr Projekt!

Rainer Jung

Inverter Testing Experte

+49 (160) 922 32 979

[email protected]

Jetzt unverbindliche Ersteinschätzung einholen: