Technologische Kompetenz

Profitieren Sie von tiefem PLC-Know-how und zertifizierten Siemens- und Beckhoff-Partnerlösungen

Ausschuss reduzieren, Qualität sichern, Fehlerursachen verstehen.

Fehler erkennen. Qualität sichern. Ausschuss vermeiden.

Was tun, wenn ein Produkt nicht den Erwartungen entspricht? Sei es am Ende der Fertigung oder nach Monaten im Einsatz. Nacharbeitsplätze und Rückläuferanalysen geben darauf die richtige Antwort: Sie ermöglichen die gezielte Überarbeitung/Analyse, Bewertung und Dokumentation fehlerhafter oder auffälliger Produkte.

Während Nacharbeitsplätze vor allem in der laufenden Fertigung eingesetzt werden, um Ausschuss zu vermeiden, kommt die Rückläuferanalyse später zum Einsatz – zur systematischen Ursachenforschung bei Auditteilen oder Feldrückläufern. Der Unterschied liegt im Zeitpunkt und Prüfumfang, der Nutzen ist derselbe: Kosten senken, Qualität verbessern, Ausschuss reduzieren.

Nacharbeitsplätze und Rückläuferanalysen sind vor allem in diesen Branchen relevant:

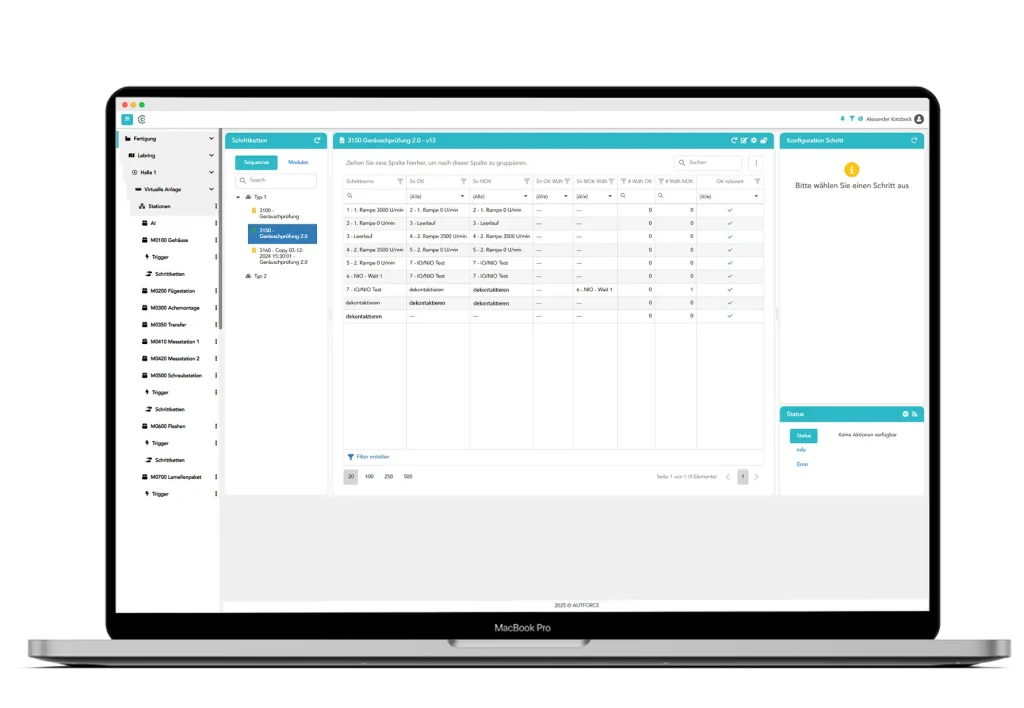

autfactory ist unsere modulare Prüfstandssoftware zur intuitiven Steuerung und Dokumentation von Prüf- und Nacharbeitsabläufen. Im Kern ermöglicht sie die einfache Anpassung von Schrittketten durch den Bediener, ganz ohne Programmierkenntnisse: Reihenfolge ändern, Schritte einfügen oder entfernen, alles direkt über die Benutzeroberfläche.

Dank des durchdachten Aufbaus der Software können Sie Prüfabläufe selbst anpassen, ohne für jede Änderung externe Unterstützung in Anspruch nehmen zu müssen. Das spart Zeit und ermöglicht es, schnell auf Veränderungen zu reagieren.

So unterstützt autfactory Ihre Nacharbeits- und Analyseprozesse:

Nacharbeitsplätze sind ein fester Bestandteil effizienter Fertigung und ermöglichen die Bewertung und Korrektur auffälliger Produkte unmittelbar im Produktionsprozess. Anstatt fehlerhafte Teile sofort auszusortieren, können sie vor Ort nachbearbeitet und in den Prozess zurückgeführt werden.

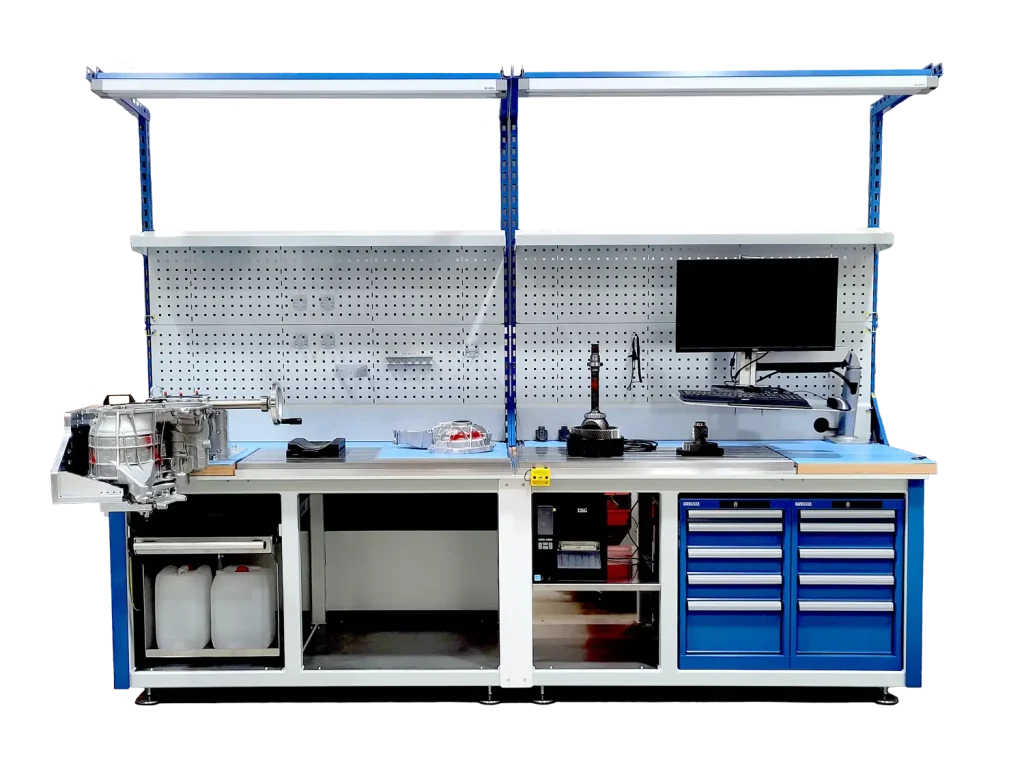

Ein typischer Nacharbeitsplatz besteht aus einem ergonomischen Arbeitsplatz, um Reparaturen an einem bereits produzierten Produkt durchzuführen, sowie einem Industrie-PC mit autfactory für die Dokumentation und Nachverfolgbarkeit. Die digitale Werkerführung sorgt dabei für klare, nachvollziehbare Abläufe und lässt spätere Analysen zu. Erkenntnisse aus dem Nacharbeitsplatz fließen wiederum in die Produktion ein.

Der modulare Aufbau des Nacharbeitsplatzes erlaubt eine schnelle Integration in bestehende Prozesse und trägt dazu bei, Ausschuss zu vermeiden, Qualität zu sichern und Kosten zu senken.

Typische Anwendungsfälle für Nacharbeitstische sind unter anderem:

Im Gegensatz zum Nacharbeitsplatz, der in der laufenden Fertigung eingesetzt wird, kommt die Rückläuferanalyse erst nach der Auslieferung zum Einsatz. Sie dient der strukturierten Untersuchung auffälliger Produkte aus dem Feld oder aus Auditprozessen, um deren Fehlerursache eindeutig zu identifizieren.

Ein typisches Beispiel: eine geschlossene Rückläuferanalysestation für leistungselektronische Baugruppen in der Hochvolumenproduktion. Der Prüfling wird auf einem speziellen Tisch positioniert, kontaktlos erkannt und automatisiert (bestenfalls mit dem original End-of-Line Test) getestet, inklusive sicherem Hochvolt-Prüfablauf. Über eine intuitive Oberfläche hat der Bediener die Möglichkeit Prüfabläufe zu ändern oder deren Testtiefe zu erhöhen. So entsteht eine klare, nachvollziehbare Fehlerhistorie, was die Grundlage für gezielte Optimierungen ist.

Wir bei AUTFORCE haben uns auf Prüfsysteme & Industriesoftware spezialisiert. Treten Sie in Kontakt mit uns. Gemeinsam finden wir die beste Lösung für Ihre Herausforderung!

Rainer Jung

Experte E-Mobility Testing

+49 (160) 922 32 979

[email protected]

Jetzt unverbindliche Ersteinschätzung einholen: