Flexibilität

Inline oder Stand-Alone, mit oder ohne IO/NIO Bauteilkennzeichnung. Unsere Dichtprüfstationen werden individuell auf Ihre Anforderungen abgestimmt.

Eindringende oder ausdringende Flüssigkeit, Staub, oder Luft – Undichtigkeiten von Bauteilen führen in der Regel zu Fehlern in Folgeprozessen oder Produktdefekten beim Endkunden. Um diese Szenarien und die damit verbundenen Folgekosten zu vermeiden, ist es notwendig, Produkte auf ihre korrekte Dichtheit zu prüfen.

Mit unseren AUTFORCE Dichtprüf-CUBES unterstützen wir Sie bei der Qualitätskontrolle Ihrer Bauteile. Gemeinsam mit unserem Partner ATEQ, dem führenden Hersteller für industrielle Dichtprüfgeräte, vereinen wir das Spezialwissen von zwei Branchen, um Ihren Produktionsalltag noch effizienter zu gestalten. Ob Inline oder Stand-Alone, mit händischer oder automatischer Beladung – wir passen uns ganz Ihren Bedürfnissen an!

Zu den Referenzen

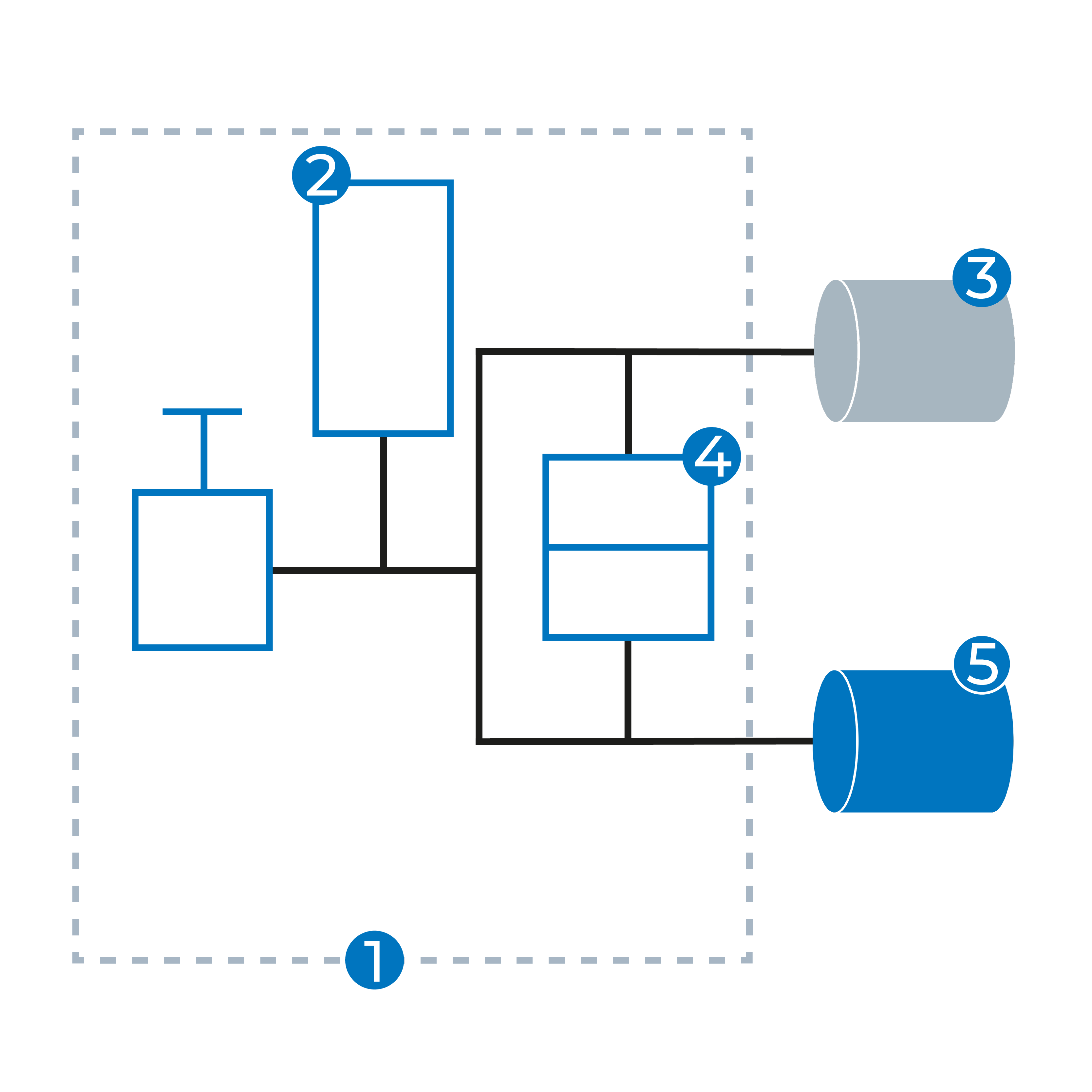

Mithilfe eines Differenzdrucksensors (4) wird die Druckdifferenz zwischen dem Prüfling (5) und der Referenz (3) ermittelt.

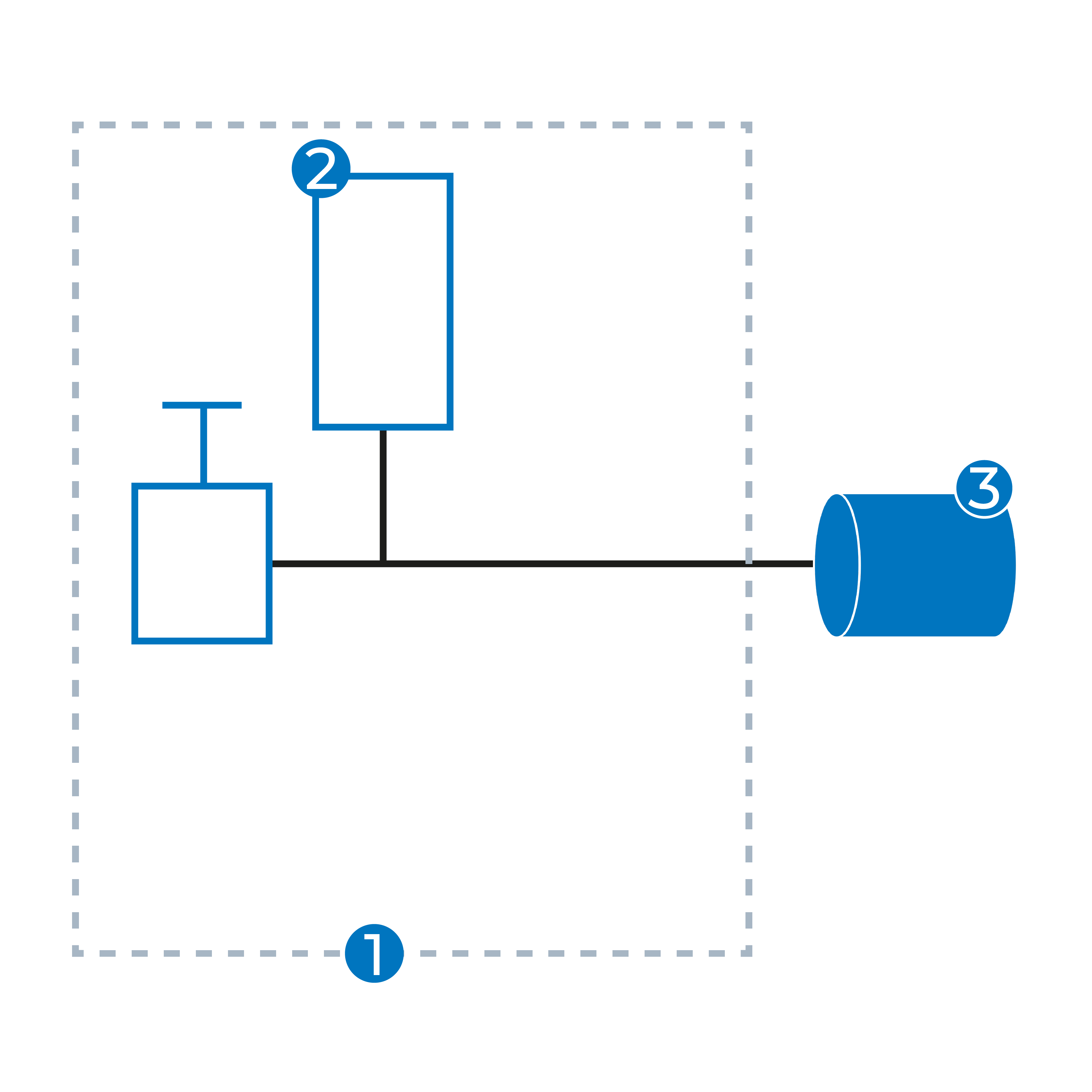

Bei dieser Prüfmethode wird der Prüfdruck am Eingang

des Prüfteils (3) angelegt.

Der Druckabfall wird über den Drucksensor (2) gemessen.

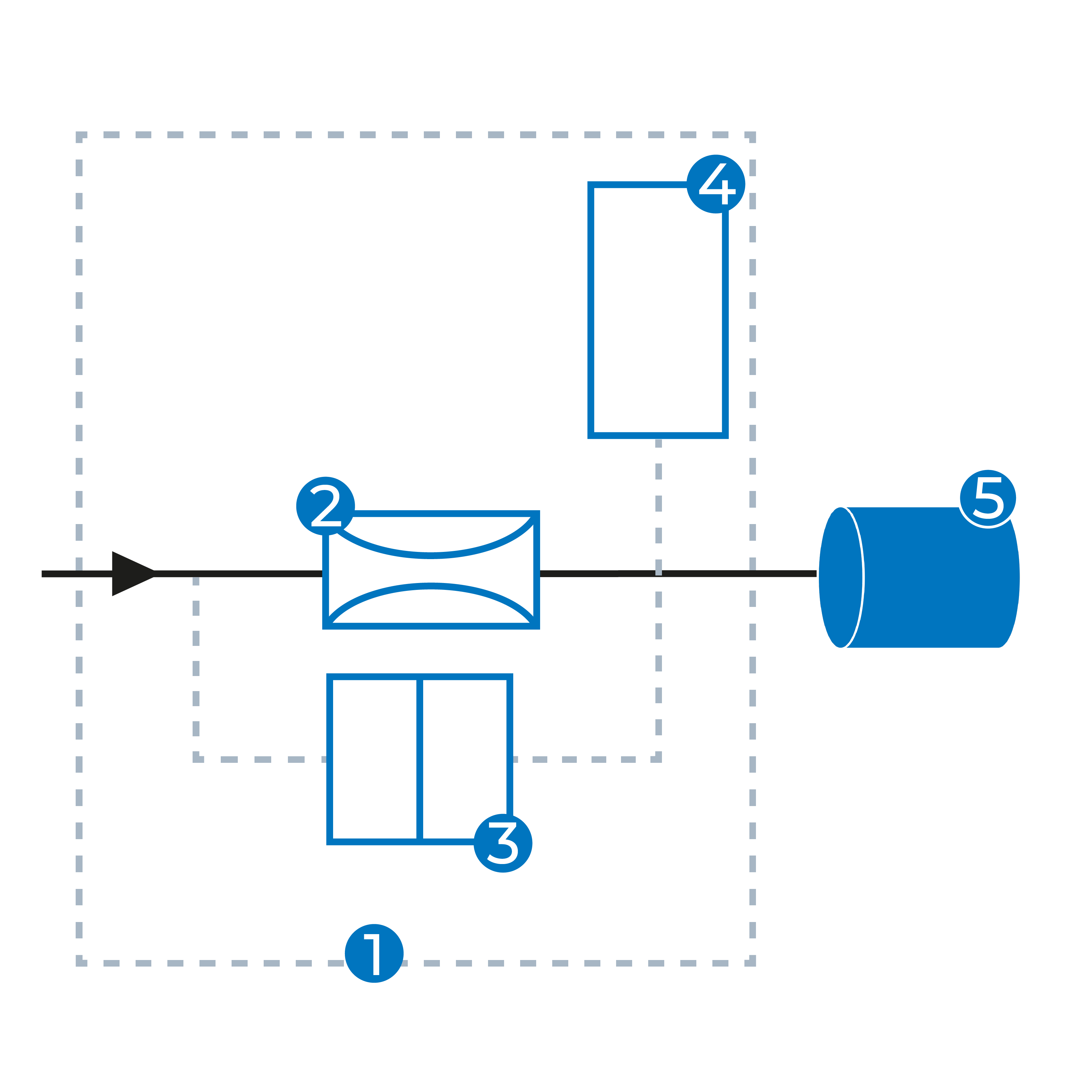

Ein Differenzdrucksensor (3) misst den Druckabfall am laminaren Flowelement (2). Der Druck des Prüflings (5) wird vom Prüfdrucksensor (4) gemessen. Damit kann der Durchfluss im System berechnet werden.

Der interne Tank (6) wird mit dem Prüfdruck vorbefüllt, sobald der Prüfling (5) angeschlossen wird. Bei Undichtigkeit fließt der Leckagestrom durch das kalibrierte Flowelement (2). Es entsteht ein Druckabfall, der von einem Differenzdrucksensor (3) gemessen wird. Der Druck des Prüflings (5) wird vom Prüfdrucksensor (4) gemessen.

Unsere Dichtprüfanlagen können für unterschiedlichste Tätigkeiten eingesetzt werden:

Automatisierte Be- und Entladung mithilfe eines kollaborierenden Roboters (Cobot) möglich. Entlasten Sie Ihr Personal und erhöhen Sie Ihre Kapazitäten!

Mögliche Anwendungsbeispiele für Dichtheitsprüfungen sind:

Egal welche Prüfaufgabe, unsere Berst-, Gas- und Dichtprüfstände sind individuell auf die jeweiligen Anforderungen abgestimmt:

Die Bauteile können entweder händisch, oder automatisiert in die Dichtprüfstation eingelegt werden. Zu schließende Öffnungen werden verschlossen und die Prüfung wird automatisch durchgeführt.

Die Bauteile werden mittels Differenzdruckmessung, Relativdruckmessung, Durchflussmessung oder Durchflussleckmessung auf mögliche Undichtigkeiten überprüft. Bei eindeutiger Bauteil-Identifikation werden die Prüfergebnisse in einer elektronischen Produktakte zum Bauteil aufgezeichnet.

NIO-Teile werden erkannt und können direkt ausgeschleust werden. Bei mehrmaligem Auftreten fehlerhafter Teile können Sie sofort reagieren und die vorgelagerte Produktion optimieren (Trenderkennung). Dadurch reduzieren Sie Ausschuss und erhöhen Ihren Output.

In Verbindung mit unserem Shopfloor Management System autfactory profitieren Sie zusätzlich von der zentralen Steuerung und lückenlosen Datenrückverfolgung der Station. Änderungen im Prüfablauf können mittels visuellem Editor, ganz ohne Programmierkenntnisse, rasch und einfach vorgenommen werden.

Dank der Datenrückverfolgung bis auf Losgröße 1 stellen Sie die Qualitätsstandards Ihrer Produktion sicher. Mit autfactory können wir Ihnen dabei helfen, wertvolle Einsichten zu gewinnen, ungenutztes Potenzial zu erkennen und somit den Output Ihrer Produktion zu erhöhen.

Mehr über das Shopfloor Management System <br> autfactory erfahren!Wir bei AUTFORCE haben uns auf Prüfsysteme & Industriesoftware spezialisiert. Treten Sie in Kontakt mit uns. Gemeinsam finden wir die beste Lösung für Ihre Herausforderung!

Christian Hanbauer

Experte Prüfsysteme

+43 (664) 88 71 02 50

[email protected]

Jetzt unverbindliche Ersteinschätzung einholen: